Blog /

Qualité du carrelage. Comment cela est-il déterminé ?

Dernière mise à jour le

Qu'en est-il de la qualité des carrelages ?

Ceci est déterminé de plusieurs façons.

- La méthode de fabrication : étirée ou pressée.

- Carrelages pressés: Les carrelages pressés sont créés à partir d'un mélange de poudre humide et pressés dans un moule sous haute pression jusqu'au format souhaité.

- Carrelages étirés: Les carreaux étirés sont fabriqués à partir d'une pâte de matière première malaxée, qui est étirée à travers un dispositif spécial d'étirage ou de poussée, où elle est façonnée et coupée aux dimensions voulues.

- Propriétés techniques.

- Taux d'usure:

- Résistance mécanique (résistance à la flexion et à la rupture, charge de poinçonnement)

- Coefficient d'absorption d'eau (lié aux cycles de gel-dégel)

- Facilité d'entretien (résistance chimique)..

Les six classes d'usure s'appliquent uniquement aux carreaux de céramique glacés ou émaillés.

Les classes d'usure susmentionnées peuvent être comparées aux valeurs de l'IEP, qui sont également divisées en cinq classes. PEI signifie Porcelain Enamel Institute (Institut de l'émail pour porcelaine).

Outre les tests susmentionnés, un test de grattage peut également être effectué. À l'aide de stylos à gratter spéciaux, la surface supérieure du carreau est testée pour détecter les rayures visibles. La dureté du carreau est ensuite déterminée sur la base des tests de rayure effectués. La mesure de la dureté se trouve sur l'échelle de Mohs, qui va de 1 à 10, où 10 représente le diamant.

En plus des tests d'abrasion et de rayure mentionnés ci-dessus, la norme française UPEC est une norme complète qui indique les propriétés du carreau.

Explication générale

La classification UPEC pour les carreaux de sol est une classification des revêtements de sol liée à l'usage et à la fonction. Elle est valable en France, mais peut bien sûr aussi donner une bonne indication de la qualité en Belgique.

Le classement UPEC est réalisé par le CSTB (Centre Scientifique et Technique du Bâtiment) à Paris et s'adresse principalement aux zones où le trafic piétonnier est particulièrement important.

Ces quatre lettres signifient respectivement:

U (Usure) : Usure due à la marche, augmentant en fonction de la force.

U2 correspond au groupe d'usure 2 du IEP pour les carreaux glacés.

U2s correspond au groupe d'usure 3 du IEP pour les carreaux glacés.

U3s correspond au groupe d'usure 4 du IEP pour les carreaux glacés.

U3s correspond au groupe d'usure 5 du IEP pour les carreaux glacés.

U4 s'applique au grès cérame non émaillé, pour lequel il n'existe pas de groupe d'usure spécifique.

P (poinçonnement) : Marques causées par des meubles et autres dispositifs (objets) fixes ou mobiles.

La lettre P renseigne sur les effets mécaniques provoqués par la mise en place et l'utilisation de meubles ou d'autres objets fixes (= provoquant des traces) ou mobiles (= provoquant des traces de mouvement), ainsi que par la manipulation ou la chute d'objets plus ou moins lourds. Pour la définition, la résistance à la flexion (traction) est particulièrement importante.

En pratique, seuls les cinq indices 2, 3, 4, 4+ et 4s (capacité de charge la plus élevée) sont attribués.

E (eau): Comportement vis-à-vis de l'eau (absorption d'eau).

E indique la sensibilité à l'eau du revêtement de sol.

Les carreaux de céramique se voient toujours attribuer l'indice 3 le plus élevé.

C (chimique): Comportement à l'égard des produits chimiques.

La lettre C renseigne sur les effets de l'action chimique ou physico-chimique de substances ayant un impact négatif sur la durabilité du revêtement de sol (taches, dommages plus ou moins profonds, etc.).

Ici, les indices 0, 1, 2 et, dans des cas exceptionnels, 3 sont généralement attribués.

L'indice 3 auquel il est fait référence pour les zones spécifiques (laboratoires, ateliers, etc.) n'est attribué à un sol qu'après une inspection spécifiquement orientée sur l'utilisation de la zone en question (exemples : laboratoires d'analyses médicales, salons de coiffure).

Remarques :

Les carreaux émaillés sont mieux protégés contre les taches que les carreaux non émaillés.

-

Les carreaux polis sont susceptibles de se tacher. Cela est dû au fait qu'ils ont des micropores juste sous la surface. Le polissage élimine la couche qui recouvre ces pores et ouvre la microstructure. Cela peut entraîner des taches difficiles à éliminer, car les contaminants sont absorbés. La durabilité de la finition de surface (polissage) n'est donc pas garantie. Certains fabricants recommandent un traitement de surface (par imprégnation) pour ces carreaux de sol polis.

Les propriétés techniques du carrelage :

La durabilité et la sécurité de fonctionnement des carrelages dépendent d'une série de propriétés techniques :

Régularité

Par "régularité", nous entendons, entre autres, la forme exagérément convexe ou concave du carreau, les éventuelles différences d'épaisseur, la rectitude verticale des bords, l'équerrage de tous les côtés, le gabarit diagonal, les courbures latérales, la différence de planéité du quatrième coin par rapport aux trois autres. Surface irrégulière (aspect) et défauts visibles : angles cassés, fissures, nuances de couleurs non harmonieuses, fissures, glaçures, défauts d'émail, points, taches, défauts décoratifs, cloques, écailles, rayures, craquelures, etc.

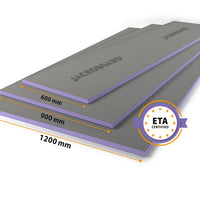

Il est utile dans la pratique de pouvoir faire la distinction entre le format nominal, le format d'usine et le format réel d'une série de carreaux triés dans un paquet.

Les carrelages qui sortent du four se rétractent, certains plus que d'autres. Par conséquent, les carreaux sont triés en fonction de leur numéro de calibre.

Format nominal: par exemple, 40 cm x 40 cm : tous les carreau du paquet ont approximativement ce format.

Taille d'usine: Les carrelages sont triés en fonction de leurs dimensions. Le fabricant doit fabriquer tous les carreaux de 40 x 40 cm dans une certaine tolérance, imposée par une norme. Cela crée différents calibres (par exemple, le calibre 0 à 9). Vous avez donc des carreaux de 39,8 x 39,8 cm, peut-être aussi de 40,1 x 40,1 cm.

Taille réelle: ce que vous mesurez sur le carreau.

La taille réelle ne peut jamais être donnée par le vendeur car chaque production varie en taille.

Structure interne

Cette propriété est associée à la structure des pores du carrelage. La quantité d'eau qu'un carreau peut absorber dépend donc de sa porosité ouverte ou fermée (par exemple, le grès-cérame émaillé).

Résistance à la flexion et à la casse.

La résistance à la flexion correspond à la pression maximale qu'un échantillon peut subir avant de se briser. La résistance à la casse dépend elle-même de la taille du carrelage. Il est évident que les carreaux posés sont des dizaines de fois plus résistants (en fonction du transfert d'adhésion) qu'un échantillon vérifié sur un banc d'essai.

Résistant aux chocs

La plupart des carreaux de céramique ne sont pas résistants aux chocs. Un objet qui tombe peut facilement endommager les carrelages, même s'ils sont installés.

Ce coefficient est d'autant plus grand que la résistance aux chocs du carrelage est élevée.

Propriétés mécaniques

1) La résistance à l'usure est la résistance d'un carreau à l'abrasion de sa surface supérieure causée par des personnes ou des objets en mouvement : entrée dans un lieu avec des chaussures sales, déplacement de meubles, circulation roulante, ...

L'eau, la boue, la neige, le sable et d'autres substances (chimiques et organiques) peuvent nuire à la durabilité d'un carrelage. Les phénomènes d'usure peuvent généralement être divisés en deux types :

- Affection du matériau de finition après l'augmentation du passage ou des agents agressifs (par exemple, les cheveux dans les salons de coiffure).

-

Altération de l'esthétique, par exemple perte de brillance sur les carreaux polis, décoloration. Les éraflures provoquent des microfissures qui absorbent la saleté et auront un impact fonctionnel sur l'entretien. Ces dommages ne perturbent pas seulement l'aspect esthétique du carrelage, mais provoquent un affaiblissement structurel. Un entretien difficile va généralement de pair avec des troubles de l'hygiène !

2) Les charges de transport sont divisées en deux catégories, à savoir "résistance légère au transport" et "résistance lourde au transport". Les essais de charge roulante sont effectués sur cette base. Les bords des carreaux doivent être les plus résistants et c'est sur eux que l'attention se porte.

Propriétés hygrothermiques

Les dalles de terrasse doivent être à l'abri du gel. Outre de bonnes propriétés hygrothermiques, la pose des dalles de terrasse est également très importante.

La transformation en glace provoque une expansion. En conséquence, le carrelage est soumis à une forte contrainte mécanique qui peut provoquer des fissures, des fêlures et même le détachement des carreaux : formation de conchoïdes (formation de coquilles), c'est-à-dire décollement de la couche supérieure.

La résistance au gel d'un matériau est déterminée par trois paramètres :

1) le nombre de pores ;

2) la forme et les dimensions des pores ;

3) la capillarité (interconnexion).

Il existe un lien évident entre la résistance au gel et l'absorption d'eau. Plus l'absorption d'eau est faible, meilleure est la résistance au gel. Un test de gel-dégel détermine la résistance au gel des carreaux.

Les changements saisonniers affectent les carrelages (véranda, terrasses). Les carreaux s'adaptent à la température et à l'humidité (dilatation et contraction).

Résistance chimique

Il s'agit de la résistance aux substances détachantes ou aux produits chimiquement agressifs qui peuvent entrer en contact avec la surface supérieure du carreau. La résistance chimique désigne la capacité de la surface supérieure du carreau à résister aux agressions des produits ménagers, du chlore, des acides, des graisses et des solvants sans que l'aspect du carreau ne soit modifié.

Les classes naissent également de tests et d'essais. Ils sont classés comme suit :

Les substances chimiques, les acides agressifs ou les composants alcalins peuvent toujours être présents dans les produits laitiers, les substances grasses, les détergents, etc.

Il existe deux mécanismes de dommages :

- La détérioration de la surface de la céramique à la suite d'une réaction chimique entre le composant agressif et certains éléments formant la surface supérieure elle-même. En principe, les matériaux céramiques compactés ne sont pas sensibles aux substances agressives (inertes).

- L'absorption de substances actives entraînant une pénétration rend difficile le nettoyage du carrelage. La résistance chimique sera différente pour les carreaux non émaillés et pour les surfaces émaillées.

En toute logique, plus la surface supérieure des carrelages est compacte, moins il y a de risque de tassement ou de pénétration.

Sécurité

On pense ici immédiatement à la résistance au glissement des carreaux. Un critère très fiable pour déterminer la résistance au glissement d'un matériau est sans aucun doute le test antidérapant, la valeur R (Rutsch).

En résumé, le test antidérapant consiste à placer un sujet sur une surface inclinée, muni de chaussures spécialement traitées. La valeur R, qui représente en fait un gradient, est la valeur à laquelle la personne commence à glisser. Plus le coefficient de frottement est élevé, plus le risque de glisser est faible.

Les conditions de température et d'humidité jouent ici un rôle important. Un lubrifiant entre la semelle de la chaussure et le carrelage (par exemple de l'huile) réduira considérablement le coeflcient de friction et augmentera immédiatement le risque de glissement.

Plus la surface est rugueuse, plus la valeur R sera également élevée. Un inconvénient évident des carreaux avec un relief distinctif est qu'ils sont plus difficiles à entretenir que les carreaux avec une surface effen plat, car la saleté peut s'attacher plus facilement à l'irrégularité.

Qu'en est-il de l'environnement ?

Certaines usines disposent d'un label écologique.

Qu'est-ce que c'est ?

Produire signifie créer sans détruire, car l'environnement mérite respect et attention. Les producteurs sont de plus en plus à la recherche de technologies qui réduisent la pollution et l'impact environnemental. Ils investissent dans la sécurité sur le lieu de travail.

Réduction de l'énergie

Certains producteurs se concentrent sur l'économie et la réduction de la consommation d'énergie en optimisant les installations de production et en certifiant les processus de production : une économie qui, en termes simples, signifie une réduction des émissions de gaz dans l'atmosphère. Les investissements continus dans l'innovation technologique du processus de production visent à réduire les émissions polluantes et à générer des économies de ressources. Ils traitent leurs produits en minimisant les émissions de gaz, la consommation d'eau, l'évacuation des eaux usées et les déchets de production. La consommation d'énergie et les niveaux de bruit sont tous soumis aux normes de contrôle de qualité les plus strictes. Les technologies avancées garantissent l'économie et le recyclage des matières premières provenant de sources renouvelables.

Vous avez des questions sur cet article, ou vous souhaitez prendre rendez-vous pour une expérience gratuite de RV de votre projet ? Contactez nous.